工作电压380/220

过滤精度定制

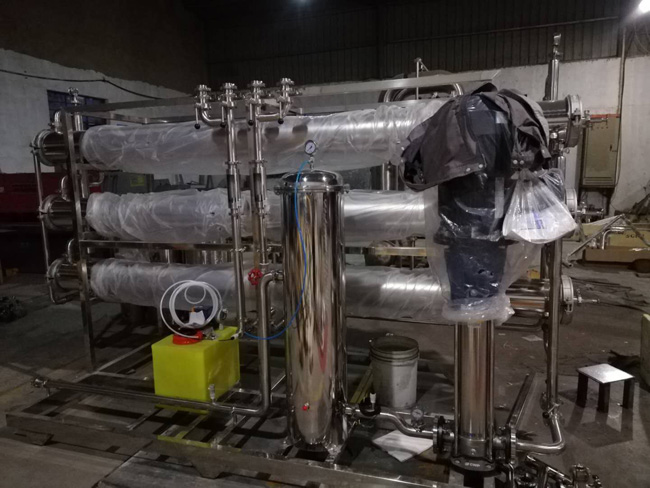

设备材质不锈钢

运输方式物流直达

操作压力定制

实验室纳滤设备可根据客户不同的生产需求以及对功能的操作使用上为客户量身定制,该设备可同时安装三支截留不同分子量的卷式膜、分离、浓缩*拆装换膜,也可以同时安装三支同样规格分子量的膜,调高分离、浓缩效率。

甜菊糖传统工艺能耗高,成本高,分离精度低,产生的废水废渣量大,终产品质量差,公司结合甜菊糖目前的生产工艺成功的将膜分离技术应用到甜菊糖的生产之中,膜过滤技术可彻底地脱除色素以及大分子杂质,减少了树脂吸附污染,树脂解析液经过常温膜浓缩技术回用,节能的同时脱去了小分子杂质,不仅提高了产品的质量,又降低了能耗,减少了废水废渣的产生。

应用膜技术已进行了大量试验研究,已实现了工业化。应用自行开发的包括软件与硬件的膜系统为不**业的客户提供与分离纯化及清洁生产相关的工艺工程综合解决方案。

膜分离设备优点:

1、膜过滤技术取代絮凝工艺,减少絮凝剂的使用,减少废渣的产生,

2、膜过滤技术可去除板框或者离心工艺,减少工厂设备投资;

3、膜浓缩技术减少提取体积,可提高树脂吸附效率缩短时间,减少树脂消耗与占地面积;

4、膜过滤以及膜浓缩后所得到的甜菊糖产品为白色或者类白色粉末,无异味,纯度能够达到96%以上,提高了产品的纯度;

医药行业中的纳滤膜应用:中成药的生产采用膜分离技术取代传统的蒸馏浓缩,以简化原有工艺,减少酒精损耗和能耗,降低成本,提高有效成分的回收和利用率,同时在对中药的分离纯化,减少中成药中的杂质和盐分,提高注射液、口服液的清澈度,保证中成药的分子和质量的稳定,以利于出口创汇,透过液澄清无色,效果较好,浓缩过程中通量略有下降,经分析,主要是在浓缩过程中物料浓度升高引起的渗透压力增加及浓度较化导致通量下降。经检测料液对膜几乎没有污染,较适合采用纳滤膜浓缩设备

制药工业中抗生素、维生素和的生产主要采用以粮食为主要原料的生物发酵法,发酵液中目的产物的浓度很低,一般仅占发酵液体积的 0.1%—5%左右,并含有大量的其他杂质,如菌丝体、蛋白质、残存可溶底物、中间代谢产物、发酵液预处理过程中加入的物质等;而且某些目的产物的耐热、耐 pH 值和耐**溶剂性差。因此要从发酵液中去掉大量杂质,制取高纯度的合乎药典规定的产品,提取及精制是很重要的环节。

选择适当的膜分离过程,可代替某些真空转毂过滤、板框压滤、离心分离、絮凝、离子交换、溶媒抽提、蒸发等多种传统的分离浓缩方法。膜分离技术成为实现发酵制药工业产品分离的重要手段之一。

双向流的工艺特点是同一支中空纤维膜组件在过滤工作过程中,同时处于工作状态和清洗状态,从而保持高分离功效。该工艺尤其适用于发酵液等较粘稠液体的过滤与精制,改变了以往中空纤维膜不能用于粘稠液体的过滤分离的情况,拓展了中空纤维膜的应用领域,具有设备占地少、造价低、浓缩液回收率高等优点,尤其适用于大型发酵液处理。

应用膜技术在发酵液后处理过程中的应用已进行了大量试验研究,有些已实现了工业化。其研究应用工作主要集中在抗生素、维生素、、酶制剂等方面。

应用自行开发的包括软件与硬件的膜系统为不**业的客户提供与膜分离纯化及清洁生产相关的工艺工程综合解决方案。

应用领域:

1、抗生素(头抱类、硫酸连类、青霉素类、类等)、

2、**酸(赖氨酸、谷氨酸、L一乳酸柠檬酸、核昔酸、丁二酸、色氨酸、苏氨酸、谷氨酸、柠檬酸、棒酸、乳酸、等)

3、发酵和酶解肽类物质(甘露聚糖肽、蛋白肽等);

4、医药中间体(VC、、青霉素、头孢、土霉素、、万古霉素、肌醇等);

5、酶制剂(葡萄糖异构酶、α-、纤维素酶、果胶酶、蛋白酶等);

6、活菌浓缩(乳酸菌、大肠等)。

-/gbagbec/-

http://jspmhb.b2b168.com